Suszenie

Suszenie powietrzem jest procesem w którym, poprzez działanie gorącego powietrza, bez użycia środków chemicznych, ze świeżych warzyw odparowana zostaje woda do poziomu zapewniającego im trwałość. Jest to tzw. dehydratacja. Susze warzywne mają zbliżoną zawartość soli mineralnych i witamin do warzyw świeżych.

Po usunięciu z nich wody następuje koncentracja suchej masy a tym samym kumulacja wartości energetycznych, węglowodanów, błonnika, soli mineralnych a nawet niektórych witamin. Łagodna obróbka termiczna w odpowiedniej dla danego produktu temperaturze oraz czasie, pozwala na zachowanie walorów organoleptycznych warzyw suszonych często podnosząc je poprzez ukształtowanie charakterystycznego smaku i aromatu.

Stosowana przez nas technologia suszenia produktów należy do najstarszych i najpopularniejszych metod konserwowania. Nasz nowoczesny park maszynowy umożliwia dopasowanie się do zróżnicowanych potrzeb klienta.

Przebieg procesu suszenia warzyw

Dostawy świeżych warzyw gromadzone są na składowisku surowca dziennego przerobu. Ze składowiska, warzywa transportowane są do kosza wywrotnicy, skąd system taśmociągów dostarcza je do płuczko-odkamieniaczy, w których z warzyw usunięte zostają resztki ziemi roślinnej, kamieni i innych zanieczyszczeń.

Następnie obmyte i pozbawione kamieni warzywa podawane są do taśmociągu dozującego i oparzaczy parowych, w których para pod ciśnieniem zmiękcza naskórek i wierzchnią warstwę warzyw.

Oparzony produkt trafia do obieraczek płuczkowych. Tu następuje otarcie naskórka i mycie. Oczyszczone warzywa transportowane są na taśmę inspekcyjną do ręcznego doczyszczania. W dalszej kolejności surowiec podawany jest bezpośrednio do kolejnych płuczko-odkamieniaczy, krajalnic, i do obróbki cieplnej w blanszownikach umieszczonych bezpośrednio przed suszarniami.

Zblanszowany surowiec przekazywany jest do komór suszarniczych na okres od 5 do 11 godzin, gdzie poddawany jest działaniu gorącego powietrza o temperaturze od 40 do 95°C.

Wysuszona krajanka kierowana jest na sortownik przenośnikami taśmowymi. Tu następuje oddzielenie frakcji drobnej, prawidłowej i grubej.

Wysortowane frakcje pakowane są w worki papierowe z wkładką wewnętrzną z mikrotermu lub polietylenu, ważone na wadze elektronicznej, sprawdzane magnesami oraz detektorem metali.

Po sprawdzeniu i oznakowaniu worki są transportowane do magazynu.

Uszlachetnianie

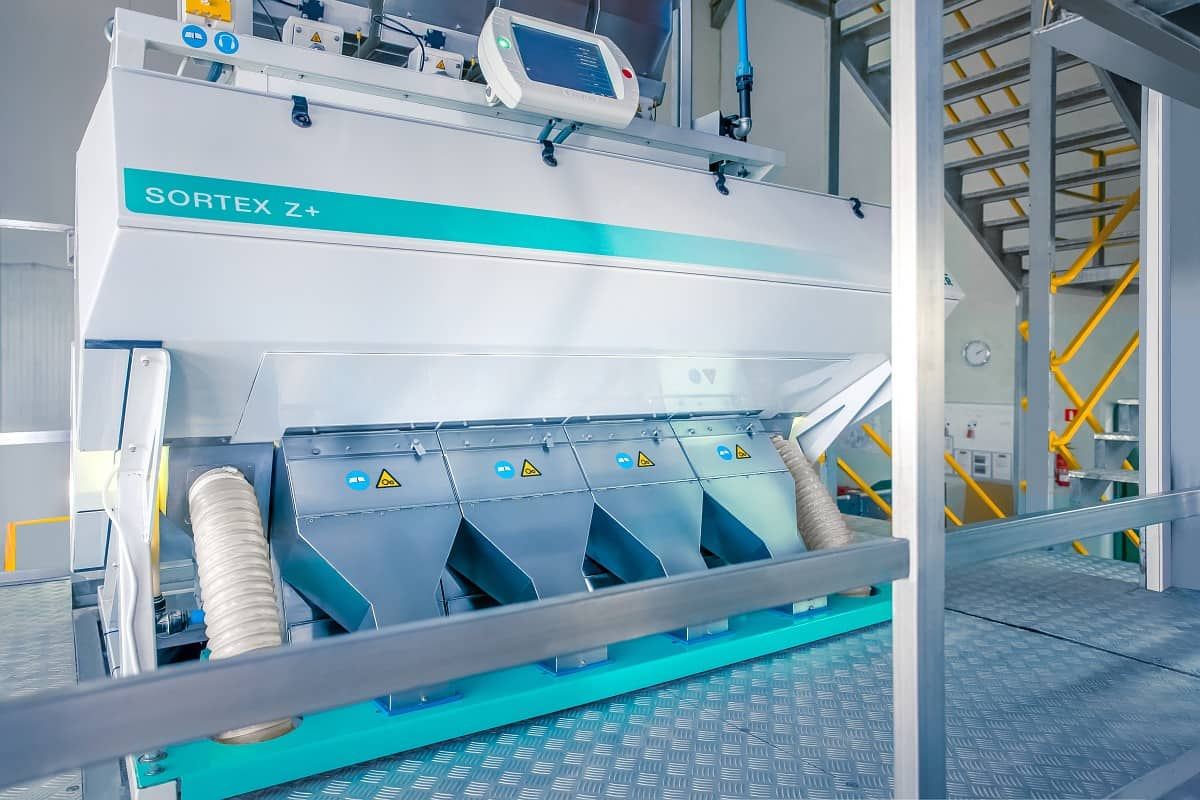

Po otrzymaniu zamówienia klienta każdą partię poddajemy procesowi uszlachetniania, czyli sortowania, przebierania i osiewania, a także ewentualnie grysowania, mieszania, mielenia oraz konfekcjonowania. Potrzebne rodzaje suszu są pobierane z magazynu w żądanej ilości i transportowane na taśmę inspekcyjną, na której następuje separacja manualna części wyrobów niezgodnych ze specyfikacją, z uwagi na barwę, przypalenia itd. Następnie wyrób podawany jest do sortownika mechanicznego, gdzie zostają oddzielone frakcje niepożądane – pod –i nadwymiarowe. W dalszej kolejności towar sprawdzany jest przez sortownik bichromatyczny SORTEX Z+ (z wyłączeniem ziół i pora), potem trafia na taśmę inspekcyjną, przechodzi przez magnesy i wykrywacz metalu. Dzięki kamerom o najwyższej rozdzielczości SORTEX Z+ może wykrywać, a następnie odrzucać, produkty z chociażby najdrobniejszymi wadami. Ten czterokanałowy sorter z modułem kształtu swoją skuteczność zawdzięcza kamerom z czujnikami światła widzialnego o rozdzielczości 2048 pikseli. Już defekt o wielkości 1 piksela może zostać wykryty i spowodować odrzucenie niedoskonałego kawałka z wyrobu zgodnego. Susz warzywny po sortowaniu może być podany bezpośrednio do pakownia. Przesortowany produkt może też być kierowany do grysownika, w którym następuje proces rozdrabniania. W dalszej kolejności wyrób trafia na sita wibracyjne, aby uzyskać frakcje suszu o zdefiniowanym rozdrobnieniu. Następnym etapem jest detektor metali, który ma za zadanie wyeliminować elementy metalowe, również nieferromagnetyczne oraz nierdzewne.

Po wymieszaniu do uzyskania jednorodnego produktu partia jest konfekcjonowana i ważona. Ten wielostopniowy system uszlachetniania i kontroli jakości gwarantuje, że wyrób jest bezpieczny a jego jakość powtarzalna.

Ten wielostopniowy system uszlachetniania i kontroli jakości gwarantuje, że wyrób jest bezpieczny a jego jakość powtarzalna.

Sterylizacja parowa

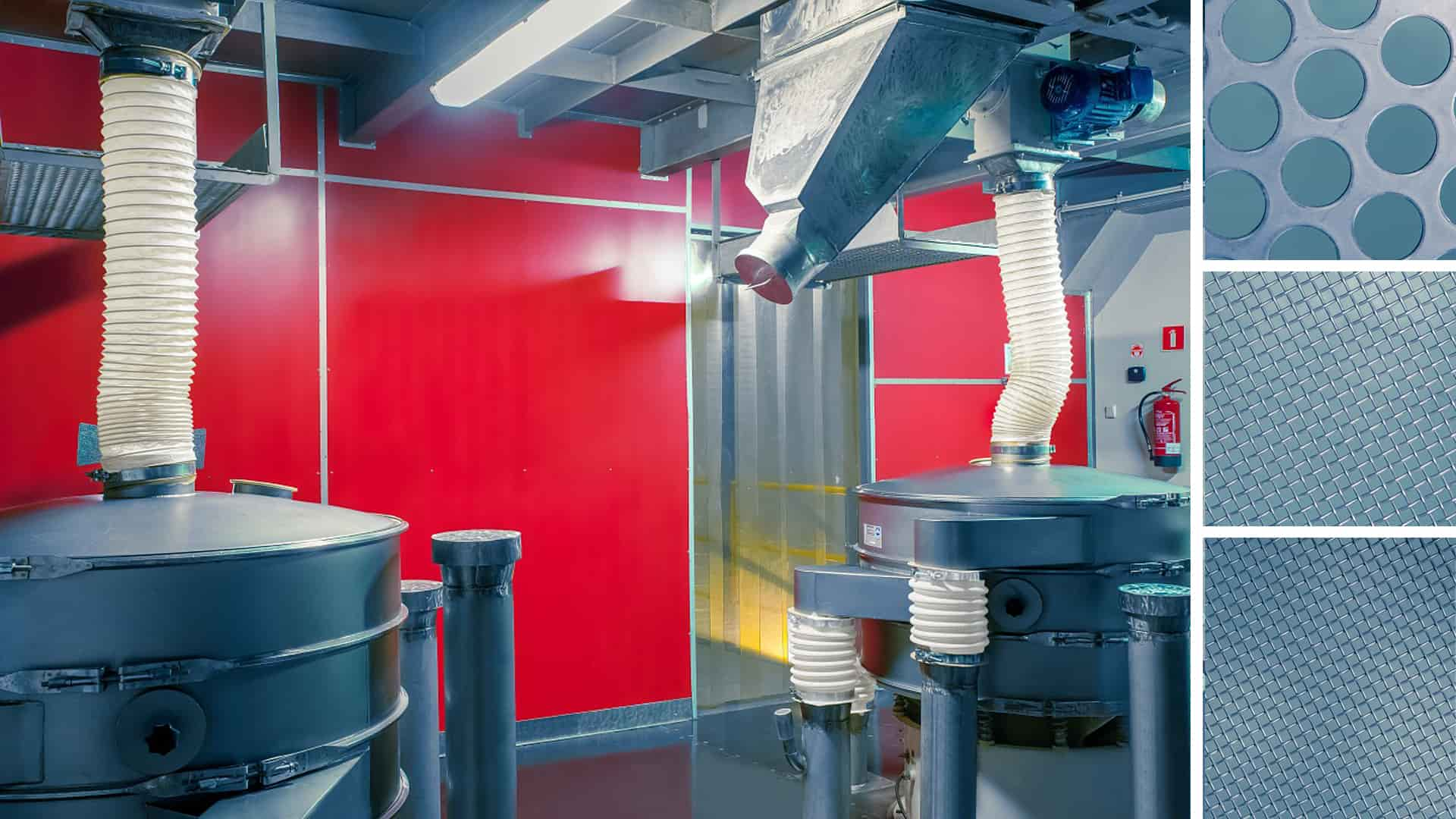

Proces sterylizacji parowej przeprowadzany jest usługowo w naszej firmie od 1999 roku, przy użyciu w pełni profesjonalnej i nowoczesnej linii technologicznej. Świadczymy usługi w dziedzinie sterylizacji przypraw, ziół, suszonych warzyw oraz grzybów. Także produkty, które mamy w ofercie, mogą być wysterylizowane na życzenie klienta. Sterylizacja parowa jest to proces technologiczny polegający na niszczeniu mikroorganizmów, przy jednoczesnym zachowaniu właściwości organoleptycznych surowców. Czynnikiem sterylizującym jest nasycona para wodna w nadciśnieniu, o temperaturze od 120°C. Sterylizacja parowa osiąga efekt jeśli para oddziałuje na sterylizowany towar przez określony czas, od 15 do 60 sekund. System sit, dobieranych indywidualnie w zależności od rodzaju i stopnia zanieczyszczenia surowca, ma na celu odseparowanie zanieczyszczeń typu piasek i łodyżki. Dzięki zainstalowanym magnesom i metal detektorowi eliminowane są również ferromagnetyki. Po sterylizacji produkt ma bardziej intensywny kolor (efekt umycia parą). Specyfika procesu pozwala na regulację wilgotności. W zależności od wymagań klienta możliwe jest jej znaczne obniżenie.

Osiągnęliśmy biegłość i pełne zrozumienie zagadnienia sterylizacji parowej, co pozwoliło nam, jako jednym z nielicznych, na przeprowadzanie procesu sterylizacji parowej cebuli, która jest wyjątkowo trudnym produktem, ze względu na dużą zawartość cukru. Sterylizacja parą wodną pod ciśnieniem jest metodą optymalną ze względu na skuteczność oraz naturalny charakter. Proces ten w Europie i na świecie stał się standardem obróbki surowców przyprawowych.

Przebieg procesu sterylizacji parowej

Produkt pobrany z magazynu wsypywany jest do podajnika, na którym zamontowane jest sito. Jest to pierwszy etap przesiewania towaru, który pozwala na odsianie największych ciał obcych.

Następnie poprzez śluzę surowiec podawany jest do sterylizatora. Przy wylocie z podajnika zamontowany jest magnes, który eliminuje ferromagnetyki znajdujące się w towarze. Do sterylizatora wtryskiwana jest nasycona para wodna pod odpowiednim ciśnieniem, od 0,16 do 0,60 bar, oraz temperaturą, od 120 do 400°C. Parametry sterylizacji dobieramy bazując na naszym doświadczeniu, w zależności od rodzaju i stopnia zanieczyszczenia produktu. Produkt przebywa w sterylizatorze od 15 do 60 sekund.

W dalszej kolejności surowiec odprowadzany jest śluzą do pierwszej z dwóch suszarek, gdzie strumień gorącego powietrza usuwa nadmiar wilgoci spowodowany działaniem gorącej pary. W tym momencie procesu sterylizacji następuje odseparowanie najdrobniejszych części produktu i piasku.

Wilgotność produktu obniżamy w dwóch etapach, wykorzystując kolejno dwie suszarki, gdzie temperatura powietrza używanego do osuszenia wynosi około 80°C. Dzięki temu ubytek olejków eterycznych sterylizowanego towaru jest minimalny.

Wysuszony produkt podawany jest następnie do chłodziarki, gdzie następuje jego wychłodzenie w strumieniu zimnego powietrza o temperaturze około 10°C. W chłodziarce, analogicznie jak w suszarkach, następuje odsiewanie najdrobniejszych części produktu i piasku.

Za chłodziarką zainstalowane jest jeszcze jedno sito wibrujące, którego rozmiar dobierany jest w zależności od rodzaju towaru poddawanego procesowi sterylizacji. Aby zapobiec ponownemu rozwinięciu się bakterii, towar jest od nowa pakowany w papierowe worki z foliową wkładką. Do każdej partii dołączany jest tzw. raport z przebiegu procesu, a także certyfikat jakościowy, w którym gwarantujemy zgodność towaru z polską normą.

Smażenie

Proces produkcyjny cebuli smażonej jest tak zaprojektowany, aby uzyskać jak najbardziej wartościowy odżywczo i smakowo produkt. Cebula poddawana procesowi smażenia w naszej fabryce, jest uzyskiwana z suszonej, wystandaryzowanej cebuli. Proces smażenia jest prowadzony ze ściśle kontrolowanym udziałem tłuszczu roślinnego, bez użycia dodatków kształtujących teksturę (np. mąki pszennej), a także innych dodatków funkcjonalnych. Proces technologiczny jest starannie dopracowany w oparciu o nowoczesne trendy żywieniowe, z wyeliminowaniem smażenia w głębokim tłuszczu i w wysokiej temperaturze. Cebula po procesie smażenia zyskuje charakterystyczny złoty kolor, chrupkość oraz niepowtarzalny smak i zapach, który zachęca do jej konsumpcji.

Etap finalny

Przykładamy ogromną wagę do bezpieczeństwa naszych wyrobów. Przed dostawą do klienta wszystkie produkty po raz kolejny przechodzą kontrolę jakości. Podczas takiego badania sprawdzane jest czy susz nie odbiega od wymaganych standardów, tzn. czy posiada właściwy smak, barwę, rozdrobnienie oraz czy nie jest zanieczyszczony. Tylko te partie, które pozytywnie przejdą ostateczną kontrolę, są dopuszczane do sprzedaży. Dzięki wnikliwej inspekcji na każdym etapie produkcji gwarantujemy, ze wyprodukowany susz spełnia standardy oraz wymogi prawa żywnościowego Unii Europejskiej, bądź przepisów innych państw, w zależności od końcowej destynacji.

Nasze produkty pakowane są w papierowe worki albo kartony z foliową wkładką, o pojemności od 6 do 25 kg produktu netto, a także w „big-bagi”, w zależności od wymagań klienta.